瓶子形成过程中,熔融的玻璃料滴从料到口挤出,其大小和粘度对确定最终瓶子的壁厚至关重要。 而其温度直接关系到玻璃的粘度和冷却速度,因此准确测量料滴温度是生产高质量产品的关键。

在玻璃容器成型过程,将熔融料滴剪切并滴入/吹入模具中,并在模具中确定容器的形状和特征。 尽管此成型过程有许多变化,但模具的温度对于生产优质产品至关重要。 如果模具温度过低,玻璃会粘在太冷的模具上,产生废品。通过高温计的监控可以确保模具被充分加热,保证产品质量的稳定性。

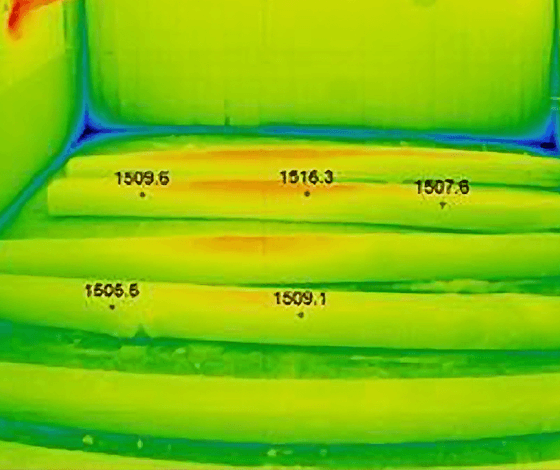

池窑中熔化好的玻璃液,在1100℃左右的温度下,沿流道流入并漂浮在相对密度大的锡液表面上。玻璃液在流动过程中形成厚度均匀的玻璃带。 玻璃带冷却到(600~620℃ )时,被过渡辊台抬起,在输送辊道牵引力作用下,离开锡槽进入退火窑退火,制成浮法玻璃。

测量厚度小于1mm的超薄玻璃的温度是一项困难的任务。手机和平板电脑等产品都采用这种高质量的玻璃,并且要求低缺陷率。随着使用超薄玻璃的便携式电子产品数量的增加,监测和确保超薄玻璃产品质量的需求急剧增加。

优质冶金焦是钢铁生产的重要原料,直接影响到高炉操作和铁水质量。它是炼焦煤在隔绝氧气的情况下高温干馏而成。焦炭的质量和数量,以及炉子的寿命,都取决于均匀的温度水平,因此需要密切监测。

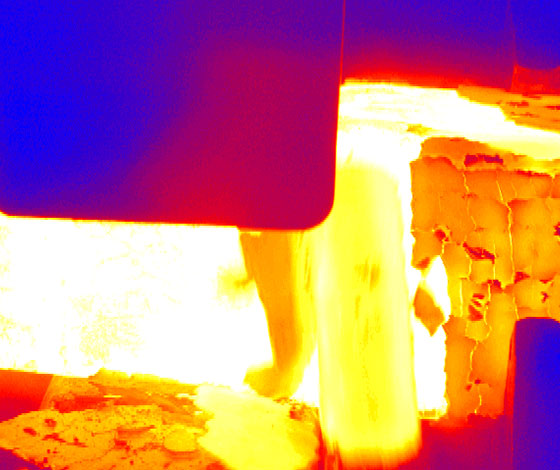

温度测量和控制是保持高炉正确运行的必要条件。对炉温的精确监控有助于高效操作--温度越高效率越高,通过减少焦炭消耗,成本效益也就越高。然而,超过耐火材料工作极限的温度会损坏砌砖,缩短炉子的使用寿命。

由于金属的测量条件和特性变化,监视铸造厂中注流温度是一项艰巨的任务。 在大多数铸造厂,熔融金属的温度通常通过热电偶浸入式探头进行测量。 这些浸入式测量只能在坩埚或转移钢包中进行,在坩埚或转移钢包中,熔融金属是静止的,但不能在浇注流中进行,因为插入探头会干扰流入铸件的流动。

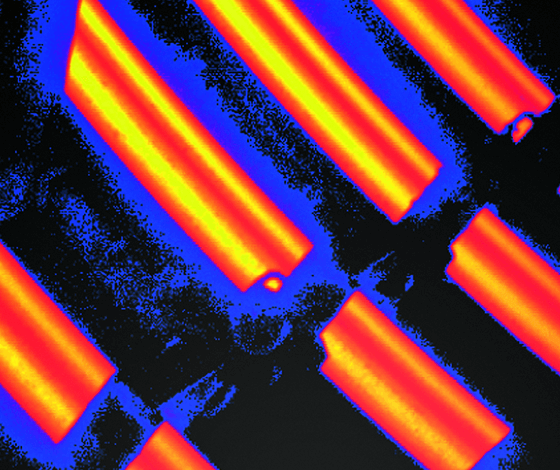

退火是一种受控的先加热后冷却的过程,它会改变金属特性。这通常是一个相对缓慢的过程,需要相当大的能量。温度测量不准确、退火炉不均匀或密封性差会导致成本增加和质量降低。

钢铁厂用于运输铁水所谓的鱼雷罐车必须满足许多严格的要求。 熔炼车间和下游车间之间转移的一个主要标准是对高达1400°C的金属具有良好的热绝缘性。

连铸是将钢水冷却并凝固成方坯或板坯的过程。熔融金属从钢包转移到中间包,然后在中间包中缓慢流出至结晶器并迅速冷凝结晶。拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

大型板坯连铸设备一般均采用火焰切割机将铸坯切割的方式定尺分段,以满足轧制工艺要求。切割过程中产生的氧化渣在随融熔钢液流动时往往会漫延至切割缝下沿两侧,并附着在铸坯下表面形成毛刺。这种毛刺不仅可能对辊道、轧辊等设备造成伤害,而且由于氧化渣会夹杂在热轧钢板的首尾部而影响轧材的质量,降低成材率。

在铸造和锻造应用中,温度越来越代表着质量。为了使工艺保持在高水平,温度是需要测量的最重要参数之一。

热轧机的主要功能是将钢坯加热到接近其熔点,然后将其轧制得更薄、更长,最后将加长的钢板卷起,运送到下一道工序。 在轧钢工艺控制过程中,开轧温度及终轧温度非常重要,必须把钢的温度控制在一定范围内,确保轧制塑性,才能使钢在轧槽内充填良好,从而得到良好的合乎要求的产品断面尺寸。

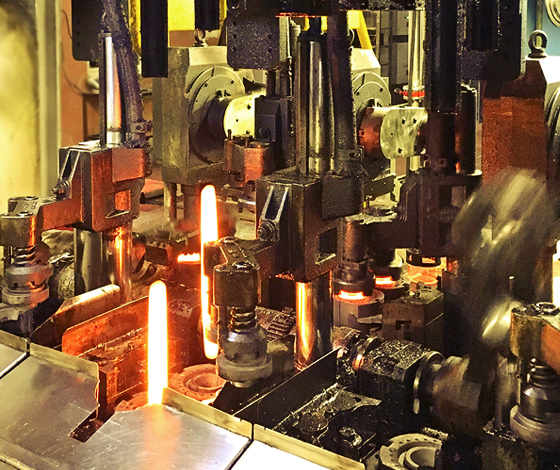

热成型工艺通常指加工时材料的温度在再结晶温度以上的塑性成形,主要指锻造和冲压加工。 由于对材料(尤其是钢)的质量要求不断提高,因此在热成型过程中需要执行严格的温度控制。

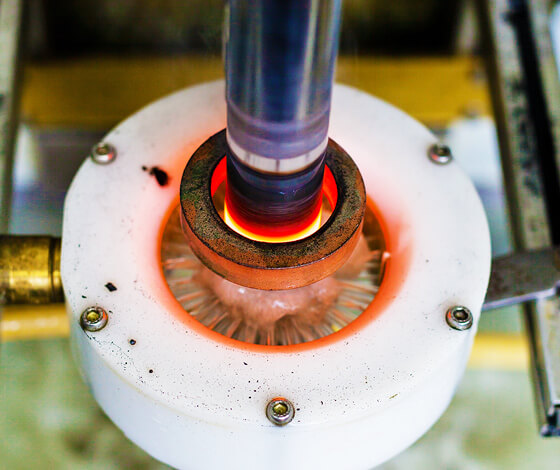

温度的监测和控制是保证感应淬火工艺重要因素之一。非接触红外测温的方法可以保证对每个工件的温度进行准确的测量。

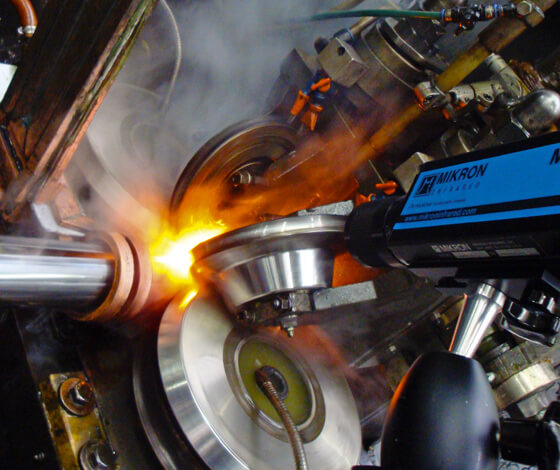

温度的监测和控制是保证感应淬火工艺重要因素之一。当电感器沿工件移动时,带有光纤镜头的高温计能够提供可靠且可重复的结果。

感应工艺中获得可靠温度测量的唯一办法是非接触红外温度测试

感应焊是生产焊管的一种工艺。带钢穿过成型机后获得带接缝的管状形状。 然后,该裂隙管在一个或多个线圈(感应器)中经历连续感应加热,在挤压辊作用下拼接在一起。

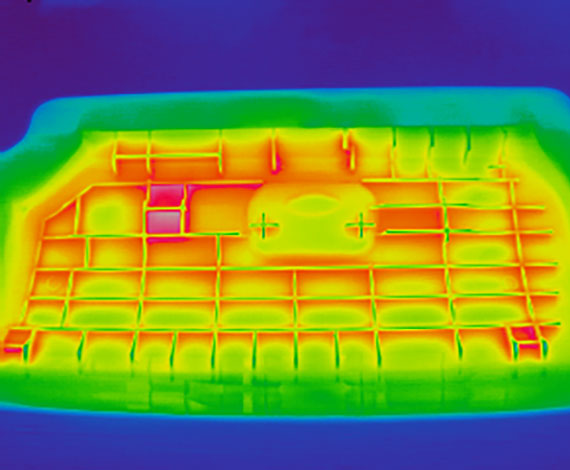

注塑零件的质量在很大程度上取决于模具设计(如加热和冷却调温系统)。 只有模具在最合适的温度下,才能保证注塑件的高尺寸精度,力学性能和和表面质量。特别是对于多型腔模具,温度均匀性对于在不同型腔的整个模具中实现相同的公差至关重要。

如今,聚乙烯(PET)塑料在许多行业中被广泛用作包装材料。特别是在食品行业,PET容器的形式和形状很多,其中一些对生产过程提出了很高的要求。 用吹塑机加工塑料瓶是塑料加工中常见的加工项目,无论是瓶坯的注塑还是瓶体的吹塑成型都需要对温度进行控制。

沥青搅拌站面临越来越严格的质量控制要求。生产过程中骨料及成品料的温度测量可以确保其符合相应的规范要求并有助于优化过程控制和提高能源利用效率。