工业

问题

现代化的大型板坯连铸设备一般均采用火焰切割机将铸坯切割的方式定尺分段,以满足轧制工艺要求。切割过程中产生的氧化渣在随融熔钢液流动时往往会漫延至切割缝下沿两侧,并附着在铸坯下表面形成毛刺。这种毛刺中含有较多的氧化渣成分,硬而疏松,表面粗糙不平,其中还可能包容硬度极高的颗粒。在随后的输出及进入下一道工序时,这种毛刺不仪可能对辊道、轧辊等设备造成诸如撞击、辊面划伤、辊身裂纹等伤害,而且由于氧化渣会夹杂在热轧钢板的首尾部而影响轧材的质量,降低成材率。因此,去除毛刺至关重要。

在下游工艺中,板坯通过自动去毛刺机,以去除毛刺。但是,一些钢种的板坯可能很平整,板坯的边缘不能总是完全去除毛刺。

目前使用的系统尚未证明对残留毛刺检测可靠性。相反,使用创新的热成像系统可确保在板坯切割过程后以100%的可靠性检测残留毛刺。

毛刺精确检测方案

基于智能图像处理的固定式热像测量系统

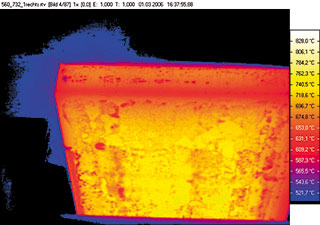

TS600系列热成像系统的使用可确保在切割板坯后检测残留毛刺。它使用户可以通过使用76,800像素的高分辨率摄像机来准确检测板坯和毛刺之间的温差。并通过专业软件实时显示图像序列并评估特定区域(ROI)的温度信息。

>

额外 收益

用户还可以将数据传输到更高级别的控制单元,以便从工艺中去除不良板坯(使用数字或模拟输出模块和TCP/IP协议)。

此外,坚固耐用的空气净化和冷却外壳可用于恶劣的工业环境。

它还确保了持续的高质量,以协助避免客户投诉。