问题

在监控炼油厂和其他工业工厂中关键容器的安全性时,准确测量温度始终是最重要和最困难的事情之一。

极端的温度和不均匀的温度梯度使传统的温度测量方法几乎不可能监视每个关键点或获得完整的温度数据。

缺乏对温度变化的准确和早期检测增加了发生与故障相关问题的可能性,从而产生了安全和可靠性问题

如果未正确监控容器,则未发现的故障可能会非常严重,并带来极大的安全风险。化学反应器,储罐和管道系统的破裂可能导致生命,产品和生产能力的灾难性损失。

为解决这些问题,需要先进的监测技术发现异常的温度和趋势,从而避免不安全和代价高昂的问题发生。

方案

“通过热成像更早地发现热点”

多年来,热电偶系统和光纤传感器一直被视为关键容器温度监控应用的传统解决方案。 然而,这些传感器可能既不可靠,而且安装和运行成本高昂。它们通常利用有线或光纤网络,并采用只监测容器外部离散点温度的点传感器。 由于表面温度梯度存在,这会导致测量不准确。

此外,在更换或修理之前,热电偶的故障会在整个监测方案中留下危险的漏洞。 当然,当出现意想不到的热点时,监测计划中的缺失点会使关键容器、工厂和工作人员面临风险。

创新的热成像系统已经表明,辐射热成像技术已经发展成为一种成熟和具有成本竞争力的替代技术。 非接触性的红外热成像更强大,更可靠,更容易维护

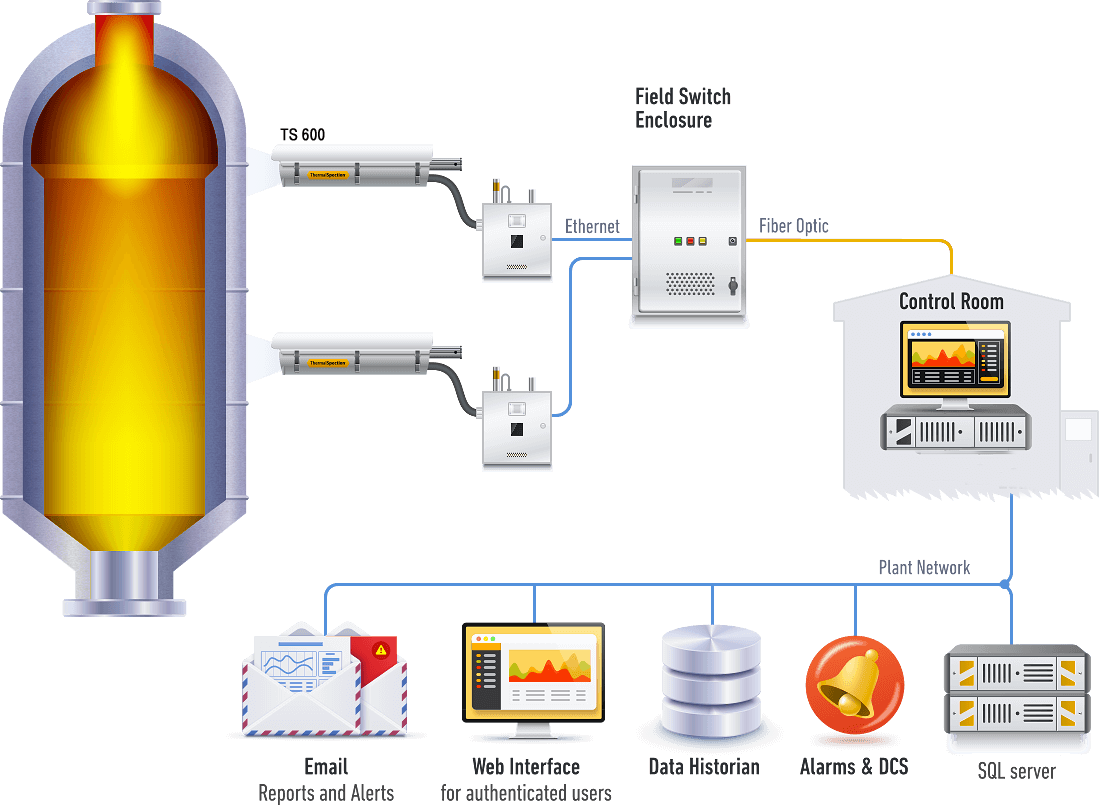

它还具有更现代化的技术优势,如图形可视化显示、历史存档和趋势分析,以及易于与工厂SCADA系统集成.

“眼见”为实

在化工、电力和炼油行业,一个正在兴起的趋势是用于关键容器监测的热成像摄像机的激增。这些设备使操作高温高压容器的人员可以看到设备的实时热行为。光纤系统不具备这种洞察力,这使得红外热成像在早期检测可能的故障时具有优势。

热成像系统进一步提供了容器的温度变化曲线,突出显示潜在危险所在,从而使得观察更为全面。 通过红外热成像系统持续不断对整个环境进行监控,遗漏潜在问题的可能性大大降低。

主要特点

关键容器监测的自动故障检测

易于使用的自动化分析软件

易于集成到工厂DCS中

用于危险区域(ATEX)

用户收益

更快的警报响应时间,提升处置风险和紧急情况处置能力

增强预测能力,减少意外停机

通过自动“热点”跟踪提高信息可用性

经济、高效安装

每个热像仪都安装在密封的外壳中,该外壳包括内部冷却装置和正压吹扫装置,以防止灰尘或可燃气体进入外壳。 专业软件以友好的用户界面提供了先进的功能。该软件可以在一台计算机上向现场安装的多达24个摄像机发送命令并从中收集数据。